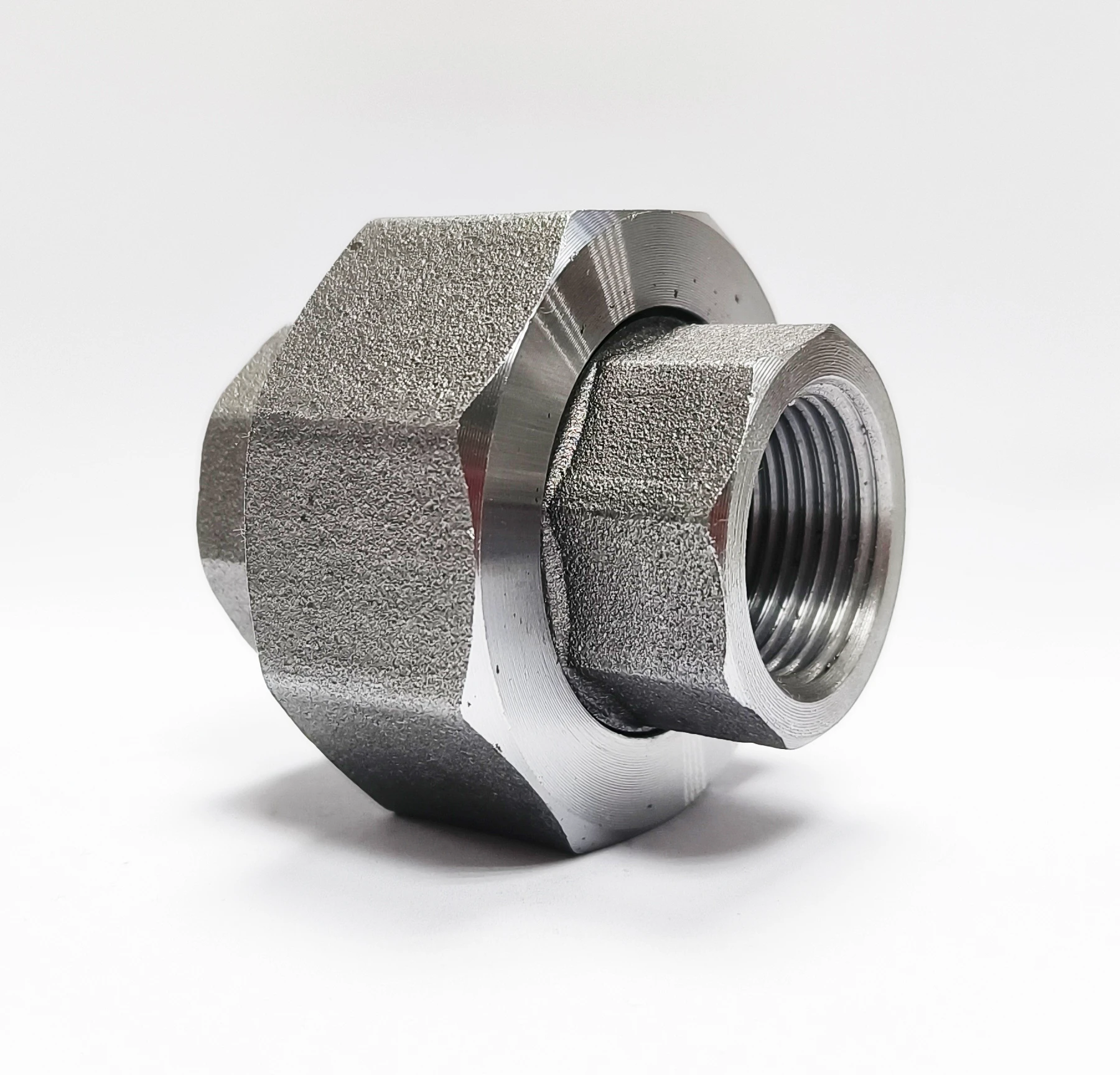

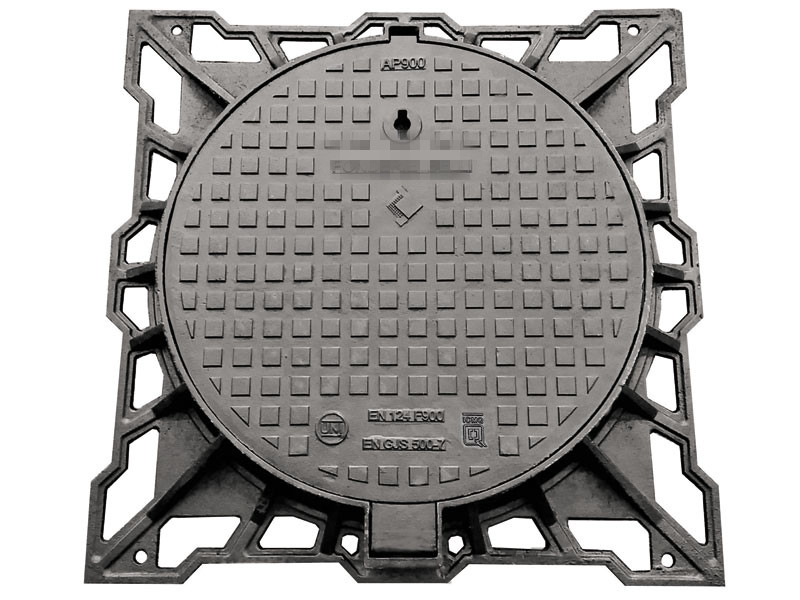

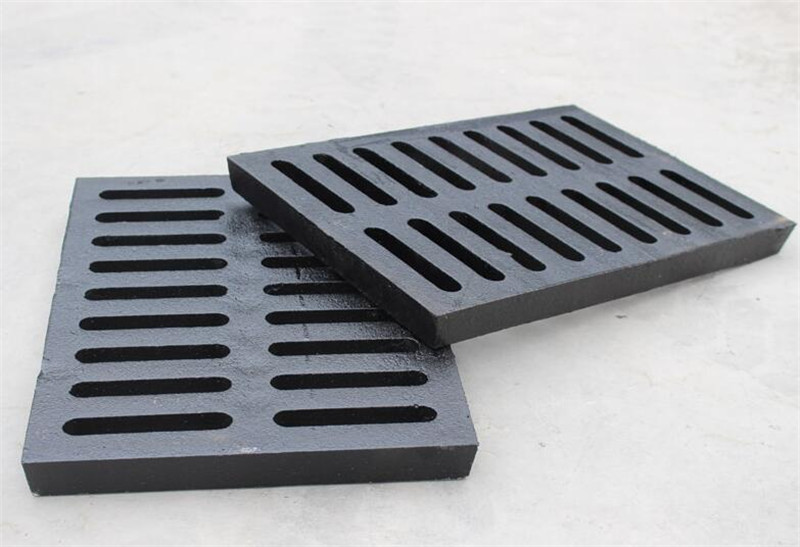

Newark, 11 de abril de 2024 (GLOBE NEWSWIRE) — O mercado global de fundição de metais está estimado em US$ 100 bilhões em 2023 e atingirá US$ 179,08 bilhões até 2033, de acordo com a Brainy Insights. No processo de fabricação de fundição de metais, o metal fundido é vazado em uma cavidade de molde para criar um produto com o formato desejado. Devido à sua adaptabilidade, custo-benefício e capacidade de produzir componentes complexos, é uma ferramenta essencial na manufatura moderna. O metal é aquecido até o estado fundido em um forno e vazado em uma cavidade de molde preparada. As necessidades específicas do produto acabado determinam qual metal é o melhor. O metal fundido é vazado no molde, resfriado e solidificado.

Após o resfriamento, a peça metálica é removida do molde. A fundição de metais é utilizada em diversos setores, incluindo automotivo, aeroespacial, construção civil e manufatura. Produz uma variedade de peças e componentes, desde peças mecânicas complexas até blocos de motor. A fundição de metais é um método flexível, econômico e altamente preciso para a produção de formas complexas. Permite a produção em massa de peças idênticas, prototipagem rápida e personalização. A fundição de metais também reduz o desperdício e seu impacto ambiental, reciclando sucata gerada durante o processo.

A forte infraestrutura industrial apoia a produção de diversos produtos de fundição metálica, especialmente em países como China, Índia, Japão e Coreia do Sul, aliada a instalações de fabricação avançadas e uma força de trabalho qualificada, contribui para a região dominar o mercado global. O rápido desenvolvimento da infraestrutura, a urbanização e o desenvolvimento industrial também contribuem para o crescimento da região. Os setores de manufatura, automotivo, aeroespacial e construção da região são os principais consumidores de fundição metálica, o que impulsionou a expansão e o investimento no setor. O apoio governamental ao setor por meio de incentivos, subsídios e investimentos em infraestrutura impulsionou avanços tecnológicos em tecnologia, equipamentos e materiais de fundição metálica, impulsionando o crescimento do setor.

Em 2023, a indústria de fundição em areia dominará o mercado com a maior participação de mercado de 45% e receita de US$ 45 bilhões.

A parte tecnológica é dividida em fundição em areia, fundição por gravidade, fundição sob pressão de alta pressão (HPDC), fundição sob pressão de baixa pressão (LPDC), etc. Em 2023, o segmento de fundição em areia dominará o mercado com a maior participação de mercado de 45% e uma receita de US$ 45 bilhões.

Em 2023, o mercado será dominado pela indústria do alumínio, com a maior participação de mercado de 38% e receita de US$ 38 bilhões.

O segmento de tipos de materiais é dividido em ferro fundido, alumínio, aço, zinco, magnésio e outros. Em 2023, o mercado será dominado pelo segmento de alumínio, com a maior participação de mercado, de 38%, e uma receita de US$ 38 bilhões.

Em 2023, o mercado será dominado pelos setores automotivo e de transporte, com a maior participação de mercado de 39% e receita de US$ 39 bilhões.

O segmento de uso final é dividido em automotivo e transporte, equipamentos e máquinas, construção, aeroespacial e defesa, entre outros. O segmento automotivo e de transporte dominará o mercado em 2023, com a maior participação de mercado, 39%, e uma receita de US$ 39 bilhões.

Para atender às necessidades críticas de defesa dos EUA nas indústrias de fundição e forjaria, o Instituto para Inovação na Fabricação de Compósitos Avançados (IACMI) e o programa de Análise e Sustentabilidade da Base Industrial de Defesa (IBAS) anunciaram um plano nacional de força de trabalho. O Departamento de Defesa e o IACMI firmaram um acordo plurianual e estão atualmente desenvolvendo um currículo que proporcionará à indústria metalúrgica diversas oportunidades de treinamento com foco no aprimoramento da força de trabalho da engenharia e da indústria.

A crescente industrialização está impulsionando a demanda por máquinas, equipamentos e componentes de infraestrutura; esses produtos dependem fortemente de peças fundidas metálicas. Há uma necessidade contínua de expandir a capacidade industrial e substituir infraestruturas obsoletas em todo o mundo. A rápida industrialização e o desenvolvimento da infraestrutura nos países em desenvolvimento os tornaram grandes consumidores de componentes metálicos para a indústria, transporte e construção. O crescimento da indústria automobilística impulsionou em grande parte a demanda por peças fundidas metálicas. À medida que a população mundial cresce e a urbanização acelera, a demanda por automóveis também aumenta, impulsionando a demanda por peças fundidas metálicas na indústria automobilística. A rápida industrialização, portanto, contribuirá para a expansão do mercado.

A necessidade de fabricar moldes e moldes para peças específicas é a principal razão para o alto custo inicial dos moldes na fundição de metais. O procedimento exige altos custos iniciais, pois requer mão de obra, materiais e equipamentos especializados. Projetar moldes e moldes exige expertise em engenharia, o que aumenta ainda mais o custo. O custo dos materiais para criar o molde e o uso de ferramentas especializadas são outros fatores que afetam o custo total do molde. Portanto, a questão do custo da fundição de metais prejudicará a expansão do mercado.

A personalização, a inovação e o desenvolvimento de processos e materiais impulsionaram o crescimento da fundição de metais e suas aplicações. A gama de aplicações para fundição de metais expandiu-se à medida que os avanços na ciência e tecnologia de materiais levaram ao desenvolvimento de novas ligas com propriedades superiores. Essas ligas são adequadas para aplicações industriais e automotivas exigentes, pois melhoram a resistência, a durabilidade e a resistência à corrosão. Os ciclos de desenvolvimento de produtos estão se acelerando e as capacidades de prototipagem rápida estão impulsionando a inovação. Preocupações com a sustentabilidade também estão impulsionando os avanços na tecnologia de fundição de metais. Programas de reciclagem conservam recursos e reduzem o desperdício, mitigando o impacto ambiental das operações de fundição. Programas de redução de desperdício e tecnologias de eficiência energética aumentam a sustentabilidade.

As operações de fundição de metais exigem um consumo significativo de energia em todo o processo e frequentemente dependem de combustíveis fósseis. Isso resulta na emissão de poluentes que contribuem para a poluição do ar, o smog e as mudanças climáticas. Além disso, a fundição de metais gera diversos resíduos, e o descarte inadequado desses resíduos pode levar à poluição ambiental e à destruição de habitats. Além disso, a fundição de metais depende de recursos limitados extraídos da crosta terrestre, o que levanta preocupações sobre o esgotamento de recursos e a sustentabilidade. Portanto, as questões ambientais associadas à fundição de metais serão um desafio para o crescimento do mercado.

Telefone:

+86 18631189888

E-mail:

liyanhui@bestcastings.cn